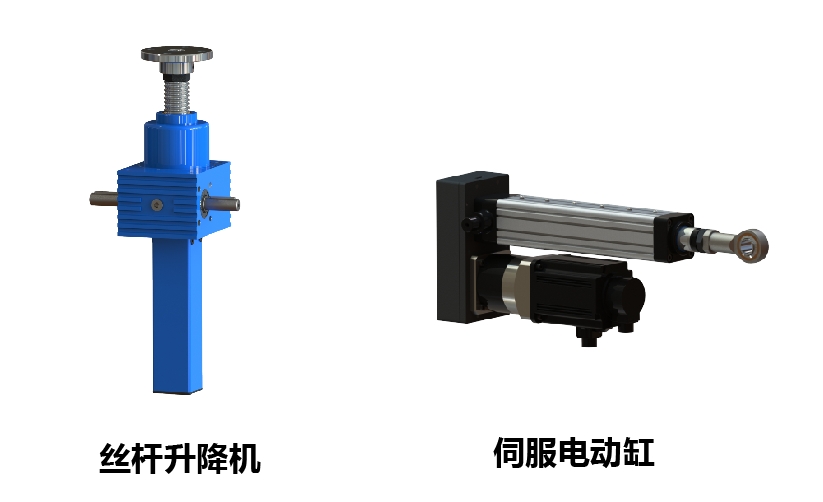

丝杆升降机与伺服电动缸的全面对比

2025-01-01

从结构设计来看,丝杆升降机通常由驱动源(如电机、液压或气动装置)、丝杆、螺母、升降机外壳以及承载平台等部分组成。其结构相对紧凑,在有限的空间内能够实现较大的升降行程,并且具有较高的承载能力。例如在一些工业厂房的货物垂直运输场景中,丝杆升降机可以通过合理的结构设计,将较重的货物稳定地提升到指定高度,其外壳为内部传动部件提供了良好的防护,使其能够适应较为复杂的工作环境。

伺服电动缸则主要由伺服电机、减速机、滚珠丝杆、缸筒、活塞杆以及位置反馈装置等构成。它的结构更加注重高精度的运动控制,各部件之间的配合精度要求极高。特别是其配备的高精度伺服电机和先进的位置反馈装置,如编码器,能够精确地控制活塞杆的伸出和缩回位置,实现精准的直线运动控制,在一些精密加工设备中,如电子芯片制造设备的微位移调整环节,伺服电动缸能够满足纳米级别的定位精度要求。

在性能表现方面,德迈传动丝杆升降机的承载能力较为突出,尤其是在采用较大规格的丝杆和螺母,以及合理的传动比设计后,能够承受较重的负载,常用于大型机械设备的安装、维修以及货物的重载提升等场合。然而,其运动速度相对较慢,这是由于其主要设计目标是确保重载下的稳定运行,而非追求高速运动。而且在定位精度上,虽然能够满足一般工业生产的要求,但相较于伺服电动缸,其精度控制能力较为有限,通常在毫米级别。

伺服电动缸的优势则体现在其卓越的定位精度和速度控制能力上。通过高精度的伺服控制系统,它可以实现微米甚至纳米级别的精确定位,这使得它在精密装配、光学设备调整、自动化测试设备等对位置精度要求极高的领域得到广泛应用。同时,伺服电动缸能够在较宽的速度范围内实现快速而平稳的加速和减速,其最高速度可以满足一些高速自动化生产线的需求,并且在整个速度变化过程中,位置精度能够得到很好的保持,确保了生产过程的高效性和产品质量的稳定性。

在控制方式上,丝杆升降机的控制相对较为简单,对于普通的电机驱动丝杆升降机,通过控制电机的正反转和转速,即可实现升降平台的上下运动和速度调节。在一些简单的工业搬运场景中,只需一个简单的电机控制器,就可以满足基本的操作需求,操作人员可以较为方便地进行手动或自动控制,上手难度较低。

伺服电动缸则依赖于复杂的伺服控制系统,需要与上位机进行通信,接收精确的运动指令,并通过编码器反馈的位置信息进行闭环控制,实时调整电机的运行状态,以确保活塞杆精确地到达预定位置和按照设定的速度曲线运动。这种控制方式虽然复杂,但能够实现高度自动化和智能化的生产过程,例如在工业 4.0 智能制造生产线中,伺服电动缸可以与其他智能设备无缝对接,协同完成复杂的生产任务,但这也对操作人员和维护人员的技术水平提出了较高的要求。

成本效益方面,丝杆升降机由于其结构相对简单,零部件成本较低,尤其是在大规模工业生产中,对于一些对精度和速度要求不高的重载应用场景,丝杆升降机的初始采购成本具有明显优势,而且其维护成本也相对较低,常见的维护工作主要集中在丝杆和螺母的润滑、驱动装置的保养等方面,一般的维修人员都能够轻松应对,维修时间和成本都在可接受范围内。

伺服电动缸则因为其高精度的零部件、先进的伺服控制系统以及复杂的制造工艺,导致其初始采购成本较高,通常是同规格丝杆升降机的数倍甚至更高。同时,其维护和维修工作需要专业的技术人员和昂贵的检测设备,一旦出现故障,不仅维修难度较大,而且停机时间可能较长,会对生产造成较大的影响,从而增加了整体的使用成本。但是在一些对产品质量和生产效率要求极高的高端制造业领域,如航空航天、半导体制造等,伺服电动缸所带来的高精度和高稳定性能够有效提升产品的良品率和生产效率,从长期来看,其投资回报率仍然是可观的。

综上所述,丝杆升降机和伺服电动缸各有其独特的优势和适用范围。在选择传动设备时,企业需要综合考虑自身的生产需求、预算限制、技术水平以及未来的发展规划等因素,权衡两者的利弊,做出最为合适的决策,以确保设备的高效运行和企业的经济效益最大化。